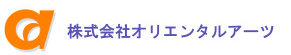

WCS概念図

棚搬送ロボットとは何か?

物流倉庫の床に2次元コードを碁盤の目のように配置し、2次元コードを読み取りながらAGVが棚を持ち上げて移動を行い商品をピックするシステムです。

棚搬送ロボットを活用してる会社はAmazonが世界でTOPです、フットボール7面の広大な土地を生かして数千の棚と数百のロボットを世界中のセンターで稼働させています。

AMRとは違い床に2次元コードを読み取りながら移動するので速度と生産性が違います。

自動倉庫、AMR等は主にB品,C品を扱いますが、棚搬送ロボットはA品を扱えます。

棚搬送ロボットのWCSとは何か?

棚を保管場所から作業者がピックするステーションに運ぶ事だけの制御システムと思われる事が多いですが、実際は受注したオーダの商品が配置されている棚を効率的に呼び寄せるとか、棚を何処に配置するとか、商品を棚の何処に置くべきとか?その業務はWMSが担う方法とはだいぶ変わります。

又棚の取り合いを防ぐにはどうすれば良いかなど、ロボットの制御とは変わってきます。

ロボットの制御は通常RCS(Robot Control System)と呼ばれ、その部分が担います、WCS(Warehouse Control System)はその上位層になり棚の管理制御になります。

RCSはロボットの自動充電とか、ロボット同士の衝突回避等を行います。

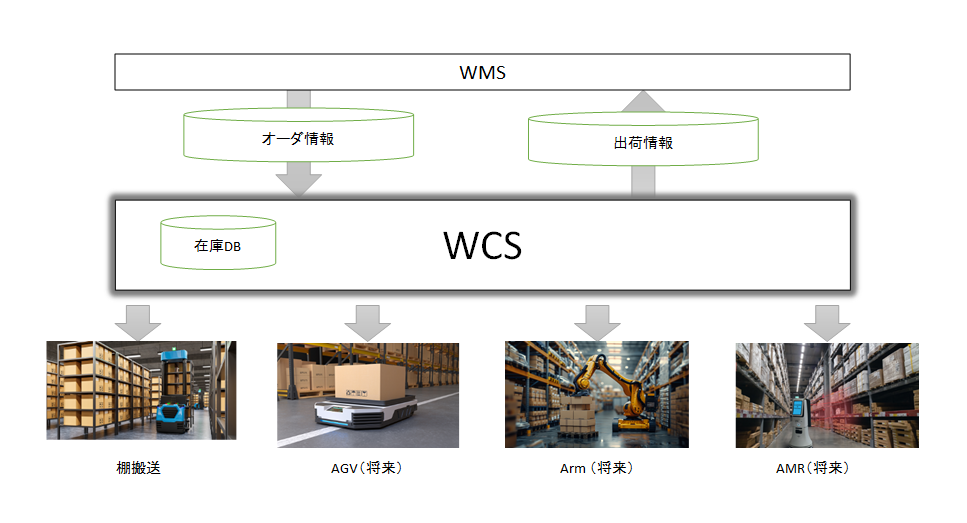

入出荷のパターン

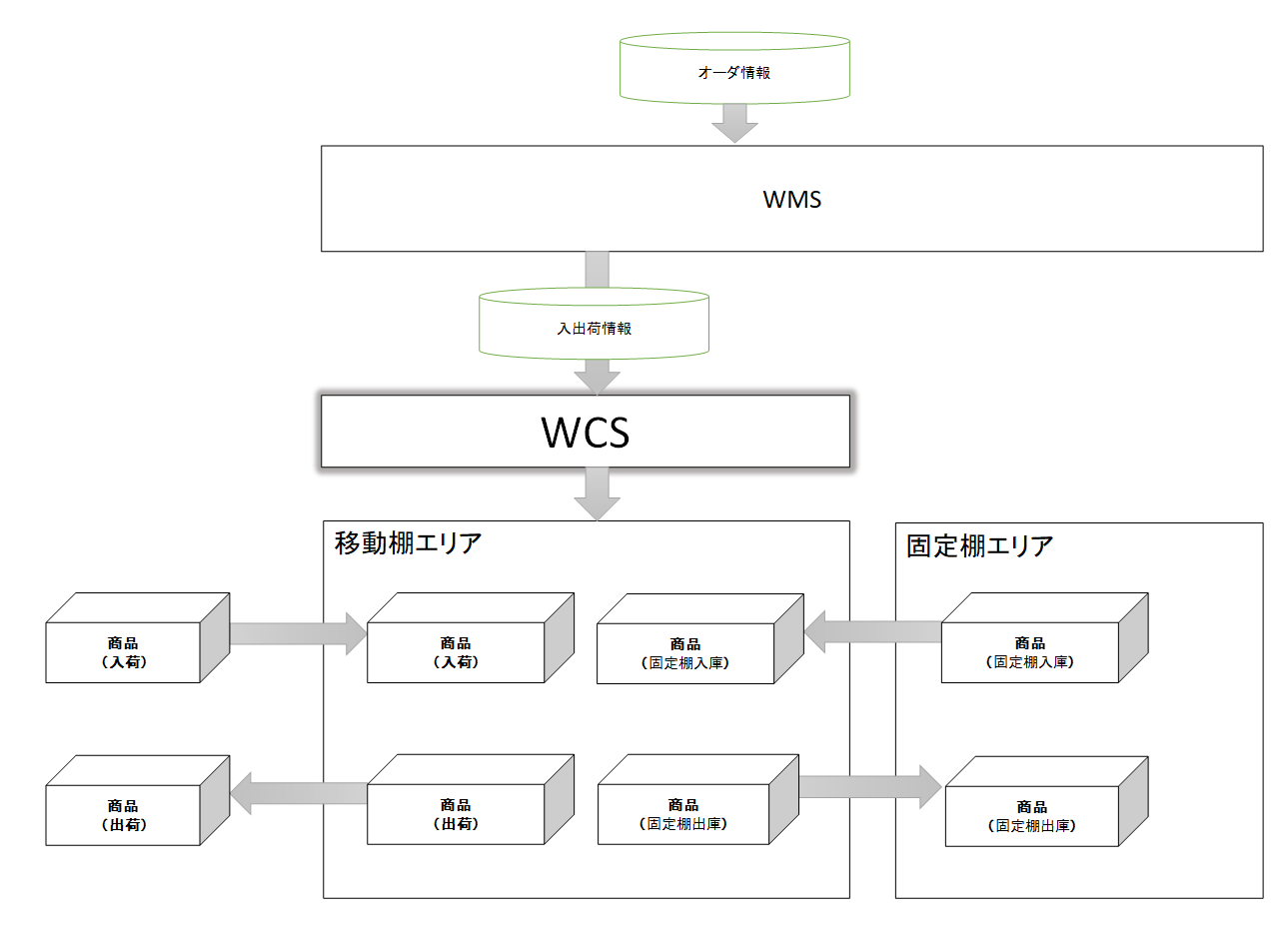

出荷の流れ

WCSの課題

- 棚を保管場所の何処に配置するべきか?

- 商品は棚の何処へ配置するべきか?

- 作業者を棚が来るまで待たせない様にするにはどうするべきか?

- 1度の棚呼寄せで、多数の商品をピックするには?。

- 棚の取り合いを避けるには?

- ピック時間を短縮するにはどうすれば良いか?

機能一覧

物流業務機能

- オーダ毎出荷

- バッチ毎出荷

- 入荷

- 固定棚向け入出荷

- 在庫管理

- ラベル発行

- 棚卸

- ステーション管理機能

管理機能

- WMS連携機能

- 地図作成機能

- 地図取込機能

- RCS連携機能

- 状況表示

- 緊急停止

情報機能

- 各種分析

- シミュレーション

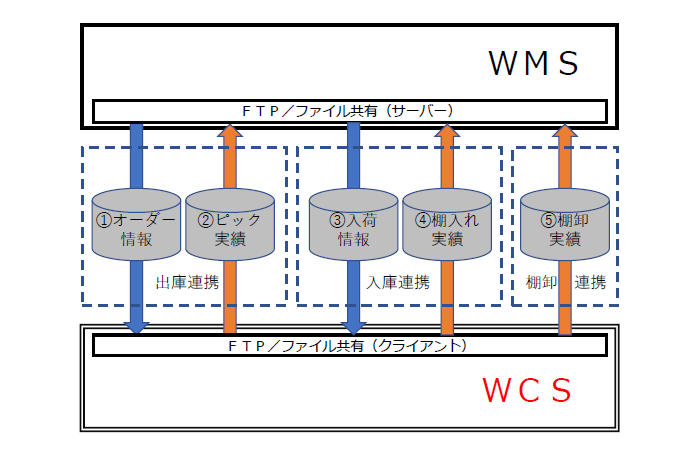

WMSとWCSのインターフェイス

弊社のWCSとWMSとの間は、通常、FTPを使ったファイル共有によるI/Fを使用しています。

あらかじめ定められたフォーマットにより、

- オーダー情報

- ピック実績

- 入荷情報

- 棚入れ実績

- 棚卸実績

といった情報のやり取りを行います。

なお、弊社のWCSは、既存の各社WMSとの通信を行うことが可能です(応相談)。

例えば、FTPではなくソケットによる通信も実績があります。

これにより、すでに導入済のWMSの利用を継続しながら、新たな倉庫制御のシステムを追加することが可能になります。

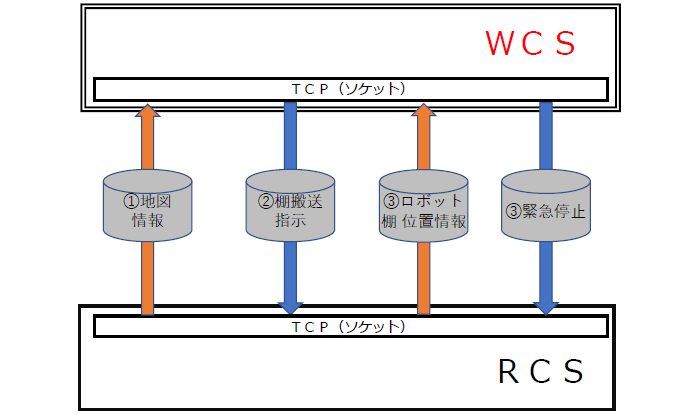

WCSとRCSのインターフェイス

弊社のWCSとRCSとの間は、通常、ソケットを使ったI/Fを使用しています。

あらかじめ定められたフォーマットにより、

- 地図情報

- 棚搬送指示

- ロボット位置

- 棚位置

- 緊急停止

といった情報のやり取りを行います。

なお、弊社のWCSは、既存の各社AGVを制御するRCSとの通信を行うことが可能です(応相談)。

オーダー集約

集約とは、複数の出荷先となる同一商品を、一度にピッキングできるようにオーダーを取りまとめる処理のことを指します。

例えば、ある商品を1個ずつ、10箇所の出荷先へ送るオーダーがあった場合、バラバラにピッキングを行えば、10回の棚搬送およびピッキングが必要になります。

これらのオーダーは集約すれば、1度に10個まとめてピッキングしそれぞれの出荷先ごとに仕分けしておけば良いので、棚搬送も1回で済みます。

WCSはこのように、大量のオーダーに対して最大限の効率を目指した集約を行い、集約ごとの出荷作業を実施することで、棚搬送効率化に大きく寄与します。

集約のタイミングは「時刻」または「時間間隔」が選択できます(手動開始も可能)。

各種ピッキング方式について

ピッキングとは物流倉庫に届けられる出荷指示(オーダー)に対して、保管棚から商品を集める作業を指します。一般的に物流倉庫は広大なエリアを有しているため負荷がかかる工程と言えます。昨今の物流情勢では出荷までの時間短縮が必須であり、ピッキングには速度が求められます。もちろん正確性も兼ね備える必要があり、そのためには適材適所なシステムの導入が必須となっています。

ピッキングの種類には、大きく分けて「シングルピッキング」と「トータルピッキング」があります。「シングルピッキング」は1オーダーごとにピッキングを行う方式です。シンプルな方法ですが、オーダーごとに作業員が保管棚を行き交う必要があるため移動時間が多くなります。

「トータルピッキング」は複数のオーダーをまとめてピッキングする方式です。その後オーダー別に商品の仕分けを行います。シングルピッキングに比べると同一商品をまとめてピッキングすることができるため、移動時間を削減することができますが、ピッキングの後に誤った仕分けをするリスクがあり、そのための仕組みが必要です。

ピッキングは物流倉庫の規模や品種、オーダー量によって各種方式を採りますが、具体的には以下の方法があります。

- 人が移動

- 人が移動+カート

- AMRロボット

- AGVロボット

- 自動倉庫

【人が移動】

カートなどの保管手段等を持たずに人が保管棚まで徒歩で移動してピッキングを行います。仕分け手段を持たないのでシングルピッキングとなります。オーダーごとにピッキングを行うため、仕分けのミスが発生しずらく、オーダーの完了までの短縮が可能です。また通路などレイアウトの自由度が高いです。

【人が移動+カート】

カートに複数のカゴを載せてピッキング兼仕分けを行います。複数のオーダーをまとめてピッキングできるため、移動距離を減らすことができます。

【AGVロボット】

AGVロボットとは自動搬送車を表し、主に商品が格納された棚をピッキングエリアまで搬送します。ピッキング作業者はピッキングエリアで待機し、棚が到着したら棚にある商品をピッキングします。これにより人が保管棚まで移動する必要がありません。AGVは基本的にはバーコードなどを貼付した決められたルートを走行します。障害物などが存在した場合は一般的には避けずに停止します。

【AMRロボット】

AMRロボットとは自律走行を行うロボットです。AGVとは異なり自動的にルートを決定し、障害物を避けての移動が可能です。人が商品を運ぶ作業を代替することが主目的なので、人の作業を妨げず協働することが大きなメリットです。自律走行のための各種装備のためAGVより高価となります。

【自動倉庫】

自動倉庫は人手を廃し入出庫や保管など一連の作業を全自動化する設備です。商品を保管する棚と、棚まで商品を搬送する装置とで構成されます。一般的にはクレーンにより高さや奥行がある棚への保管が可能となり、商品の保管効率を向上できます。

各方式には、おおむね以下のメリット・デメリットがあり、導入には物流倉庫の規模、商品の種類や数量、初期コスト、ランニングコスト、レイアウト変更・拡張性など、様々な要素を交えたバランスを検討する必要があります。

| ピッキング方式 | メリット | デメリット |

|---|---|---|

| 人が移動 |

|

|

| 人が移動+カート |

|

|

| AGVロボット |

|

|

| AMRロボット |

|

|

| 自動倉庫 |

|

|

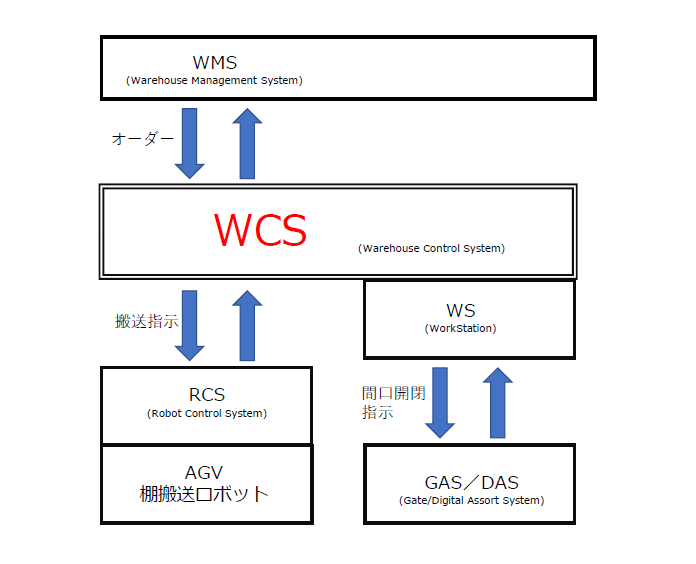

WCSとは

WCSとは「Warehouse Control System」の略で、「倉庫制御システム」を意味しています。

WCSは、物流倉庫内の搬送ロボット等の各種機器を効率よく制御し、ピッキングや棚入れの省力化を行うための中心を担うシステムです。

WCSは通常、WMSからの入荷や出荷の指示を受け、

- どの棚のどの間口に、どの商品をいくつ入れるのか

- どの棚のどの間口から、どの商品をいくつ取り出すのか

といった、入荷や出荷の効率に直結する判断を行います。

また、WMSから送られる複数の注文をとりまとめることで、1度の棚搬送で複数の仕分け先へ効率よくピッキングを行うことができます。

また搬送棚の位置の決定も行います。たとえば出荷頻度が多い商品が多く含まれる棚については、ピッキングを行うステーションからの距離をあらかじめ近くすることで、棚の移動距離を飛躍的に少なくすることができます。

プロジェクション・ポインターのご紹介

【概要】

通常、AGVにより搬送された棚の商品の出し入れは、作業者がPC画面を参照することで、棚の間口を選択します。 このとき、画面と棚とを目視で往復する必要があり、そのギャップにより誤りが多々発生します。 プロジェクション・ポインターは棚の間口を直接照射するので、PC画面を参照する必要がなくなり、間口選択の誤りを飛躍的に減少することが可能になります。

【構造】

弊社のWCSが棚の到着を感知し、プロジェクション・ポインターへ直接指示を出すことで、間口を照射します。

【特徴】

真上からではなく真横からの超単焦点の投影が可能です。 これにより作業の妨げにならない仕様となっています。 また、人の目での識別が容易になるよう、様々な投影パターンを選択することができます。